Производство пенобетона в домашних условиях: технология, оборудование, состав (видео)

Основной вопрос перед началом строительства частного дома связан с экономией денег. Материалы отличаются друг от друга не только внешним видом, техническими качествами, но и ценовыми предложениями. Между всеми показателями можно выделить пропорциональную зависимость: чем лучше строительный материал, тем выше на него цена.

Благодаря удобству, практичности и высоким эксплуатационным характеристикам пенобетон является одним из самых востребованных строительных материалов.

Сегодня большой популярностью пользуются пеноблоки. Они обладают очень высокими техническими качествами, благодаря которым дом прослужит длительное время, а стены будут хорошо сохранять в помещении тепло зимой и прохладу летом. Стоит отметить достаточно высокую цену этого материала. Для того чтобы снизить расходы средств на покупку, можно оборудовать производство пенобетона в домашних условиях.

Основные характеристики пенобетона

Основным свойством пенобетона является его пористая структура. В производстве она достигается за счет специального пенообразователя. Благодаря такой структуре пеноблоки отличаются большими размерами и относительно небольшим весом. Такие показатели положительно влияют на строительный процесс, который будет осуществляться значительно быстрее. Главным преимуществом производства пенобетона в домашних условиях является то, что его можно делать совершенно любого размера.

Вернуться к оглавлению

Основы технологии производства

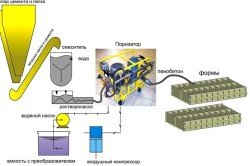

Схема смесителя пенобетона.

Чтобы изготовить пеноблок, необходимо иметь представление о технологическом процессе, быть ознакомленным со всеми нюансами работы и следовать рекомендациям специалистов.

Производство пенобетона можно разделить условно на 3 этапа:

- Подготовка специального раствора пенообразователя.

- Готовка смеси на основе цемента и песка.

- Заливка готовой массы пенобетона в специальные формы.

Соблюдая последовательность и рекомендации, можно изготовить качественный материал, который прослужит длительное время.

Вернуться к оглавлению

Материалы и инструменты для изготовления пенобетона

Для того чтобы изготовить пенобетон непосредственно на строительной площадке либо у себя во дворе, необходимо подготовить материалы. Чтобы смешать все компоненты, необходимо использовать бетономешалку. В противном случае консистенция может не получиться однообразной.

Для работы вам потребуются такие материалы, как:

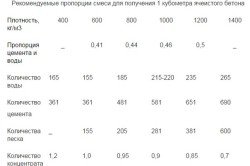

Таблица пропорций для изготовления пенобетона.

- заранее приготовленная форма, в которую будет заливаться пенобетон;

- пеногенератор — аппарат, который создает воздушно-механическую пену;

- цемент М400 или М500;

- песок мелкой фракции;

- средство пенообразующее;

- отвердитель.

В зависимости от того, какая пропорция материалов используется, будет зависеть плотность готового пеноблока. Для получения блоков средней плотности лучше использовать соотношения песка и цемента 1:1. Пенообразователь необходимо брать так: на 1 кг не больше 4 г.

При подготовке рекомендуется использовать и цемент высокого качества марки 400 или 500. Что касается песка, то он должен быть очень чистым, без всяких примесей глины. Кроме того, песок должен быть очень мелким, фракция не должна превышать 2 единиц. После того как цементно-песчаный раствор готов, в него постепенно, дозировано вводится пенообразователь.

Чтобы приготовить пенообразователь своими руками, необходимо использовать:

- 150 г едкого натрия;

- 1 кг канифоли;

- 60 г столярного клея.

Все ингредиенты необходимо измельчить. Нагревая смесь, довести ее до однородной консистенции. Для получения рабочего раствора готовая смесь разводится водой. Нужно отметить, что необходимо использовать пеногенератор.

Вернуться к оглавлению

Этап формировки блоков: особенности

Последним этапом производства пенобетона является заливка раствора в подготовленную форму.

В качестве формы могут быть использованы специальные кассеты или опалубка, которые достаточно просто сделать самостоятельно. Стенки форм смазываются специальным средством, которое не содержит жир. Это позволит без проблем оштукатурить поверхность пенобетонных стен.

Сегодня можно выделить два метода, с помощью которых производятся блоки: литье и резка.

Вернуться к оглавлению

Технология литья

Технология непрерывного производства пенобетона.

Данная методика подразумевает собой использование формы, в которую заливается готовый раствор. В таком состоянии раствор высыхает до тех пор, пока не достигнет нужной прочности. Средняя высота такой кассеты составляет 60 см.

К основным недостаткам технологии можно отнести:

- деформирование плоскостей (такой момент может присутствовать в том случае, если для форм был использован тонкий металл и под тяжестью раствора он немного отклонялся от первоначальной формы);

- есть вероятность образования «горбушки» на одном торце;

- при демонтаже опалубки могут повредиться углы блоков.

Такие моменты связаны с некачественной смазкой стенок метала или недостаточной прочностью пенобетона. В этой технологии основное достоинство заключается в отсутствии дорогостоящего оборудования для нарезания блоков.

Вернуться к оглавлению

Резательная технология

Данная технология подразумевает 2 этапа. Первый — это заливка готового раствора в большую емкость. После достижения необходимой прочности с использованием специального приспособления происходит резка блоков на нужные размеры. Основные преимущества такого метода:

- идеально точные размеры;

- ровность всех плоскостей;

- «горбушка» срезается;

- отличный вид.

К недостаткам можно отнести время застывания и резку. Упустив момент, когда необходимо осуществлять резку, можно получить не самый лучший вариант.

Вернуться к оглавлению

Основные рекомендации по изготовлению пеноблоков

Чтобы добиться отличного результата, нужно следовать определенным правилам:

- Для создания формы можно использовать фанеру или листовой прокат. При создании формы обязательно нужно контролировать соблюдение геометрии.

- Песок перед приготовлением раствора стоит просеять: это позволит устранить мусор и крупные фракции. Песок и цемент в сухом виде хорошо смешиваются, и только после этого небольшими порциями вводится вода. Последним должен вводиться пенообразователь. Все компоненты смешиваются в течение 1-2 минут.

- Металлическая форма в обязательном порядке смазывается специальным средством, которое позволит беспрепятственно отделить форму от пенобетона. Если форма сделана из фанеры, ее стенки рекомендуется обтянуть полиэтиленом.

- Сушиться пенобетон нужно в течение 48 часов при стабильной температуре, которая не превышает 50-60° С.

- Чтобы сушка пеноблока произошла быстрее, в его состав могут вводиться специальные добавки, которые значительно сокращают время высыхания. Самым простым вариантом может стать хлористый кальций, который вводится в соотношении 1-2% от общего объема цемента в растворе.

Стоимость самостоятельного изготовления блоков будет напрямую зависеть от стоимости используемых материалов и оборудования.