Светильник и подогреватель кружки своими руками — Как сделать своими руками?

Большим спасением для системных программистов стало появление электрический чайников, которые могли сами отключаться. А сколько обычных чайников сгорело на газовых плитах до этого? И не сосчитаешь.

Но есть еще одна чисто программистская проблема. Попить горячего чайку. Вот ты налил кружку, поставил. Стал дописывать пару строчек кода и… иди греть чайник снова. Думаю именно поэтому появились такие вещи в продаже, как USB подогреватели чашек :). Но есть не менее интересный, а главное энерго-USB независимый способ держать свой напиток горячим. Сделать подогреватель чашек на обычной чайной свечке. Помимо подогрева сеё устройство работает и как стильный светильник.

Далее от автора в машинном переводе:

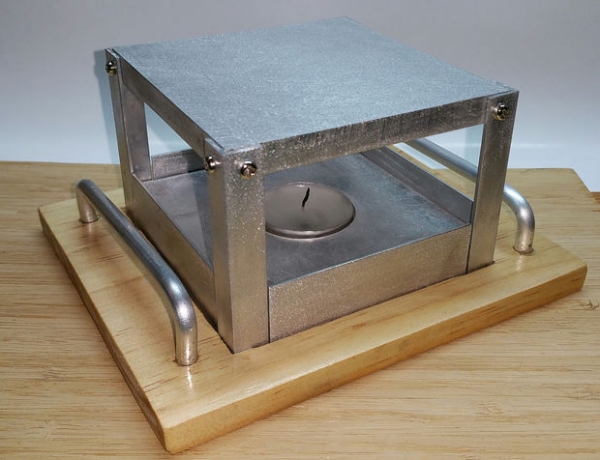

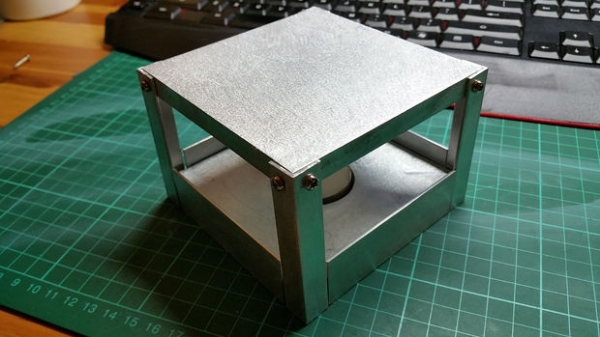

Я построил это кружка подогреватель для моего папы, который любит его горячими напитками оставаться горячей в течение веков, пока он работает. Эта сборка началась относительно легко, то я просто продолжал изменяя оригинальный дизайн, чтобы быть почти полностью металлический. Сейчас он может вместить более крупные кружки и небольшие баночки для чая.

Большинство материалов я был заложить вокруг из прошлых проектов, и я только должен был источник толстую алюминиевую пластину и твердое круглое.

Шаг 1: Материалы И Инструменты

Используемые Материалы:

- 6.3 мм Твердый алюминиевый пруток (если вам нужно было знать, это был сплав 6063/нрав Т5, хотя это не так важно для этого билда)

- 12 мм х 12 мм х 1.4 мм алюминия равный угол (думаю, что это был сплав 6060 Т5)

- 0.5 мм алюминиевого профнастила

- 10мм алюминий листовой пластины (сплав 5083)

- 25мм x 25мм x 1.4 мм алюминия равный угол (не берег на сплаве)

- Толщиной 12мм фанеры (но вы можете использовать любой тип древесины, поскольку я только что закончил прокатывая его)

- 140 мм в ширину и толщиной 12мм сосна доска обрезная в Размер

- Винты и гайки м3 (длина не важна, как я их укоротить)

Использованные Инструменты И Материал:

- Хак увидел

- Дрель (с 2,5 мм, 3 мм и 6.5 мм сверла)

- 40мм отверстие увидел сверло

- М3 метчик

- Роторный режущий электроинструмент/Дремелем

- Маршрутизатор

- Дырокол

- Орбитальный Сандер

- Наждачной бумагой

- Тиски Верстачные

- Зубило

- Маллет

- Ножницы по металлу/ножницы по металлу авиационного

- 2 части Эпоксидного клея

- Столярного Клея

- Пыли Маска

- Безопасность спецификаций

Шаг 2: резка металла в Размер

Все, кроме 10 мм алюминий листовой пластинки была вырезана вручную. На плиту был поставлен и нарезанные по размеру в местном производству алюминиевого бизнеса.

Примечание: некоторые предприятия продают только по минимальной длины так что мне пришлось ходить по магазинам вокруг. В зависимости от того, где вы находитесь, ваш местный хозяйственный магазин может даже шток 10мм толщиной плиты.

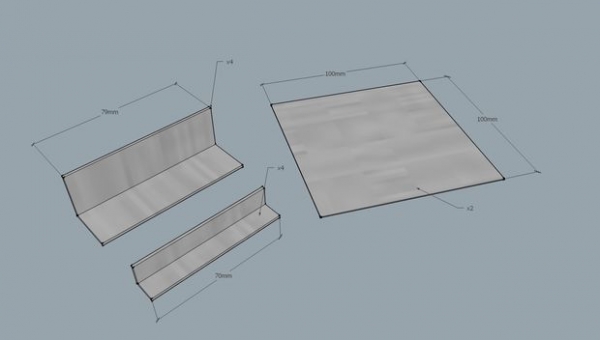

Алюминия был сокращен до этих размеров (с помощью этих инструментов):

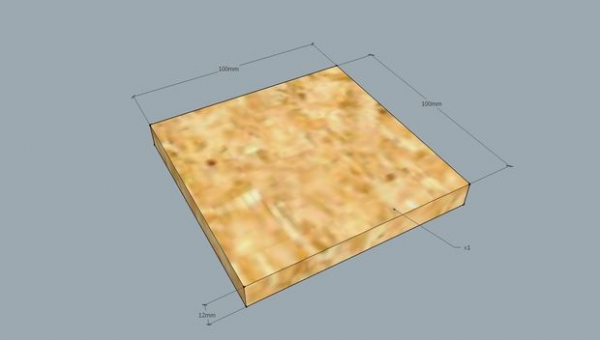

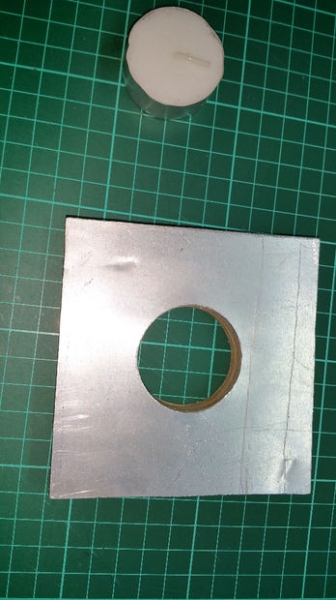

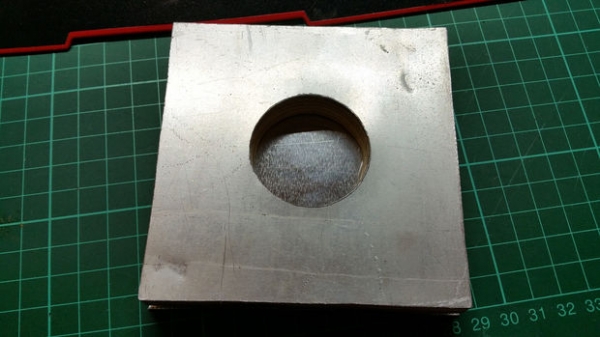

- 10мм толщиной листовой пластинки был сокращен до 100 мм х 100 мм, квадрат (очень полезная производителю), чтобы стать нагревательной пластины

- 12 мм х 12 мм х 1.4 мм алюминия равный угол был сокращен до 70 мм длины, х4 сделать ножки для нагревательных пластин (ножовка & тисках).

- 0,5 мм алюминиевая пленка была сокращена, чтобы соответствовать Размер нагревательной пластины (ножницы по металлу) 100 мм, квадрат х2.

- 8х винтов M3 сократить до 5 мм длины (Дремель с режущим лезвием и лавочка порока). Для защиты резьбы пока резать я добавил 2 гайки на каждый винт. 2 гайки покрыты 5мм резьбы, остальное срезаем

- 6.3 мм Твердый стержень остался неразрезанный на данный момент так легче согнуть, если оставить неразрезанными

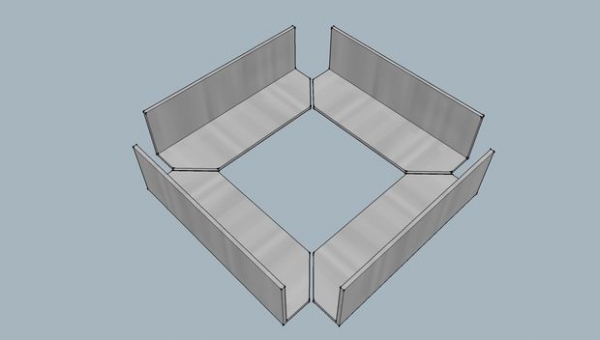

- 25мм x 25мм x 1.4 мм алюминий равных угла, отрезка так близко, как я мог до 79мм (ножовка & тисках). Они также образуют часть базы.

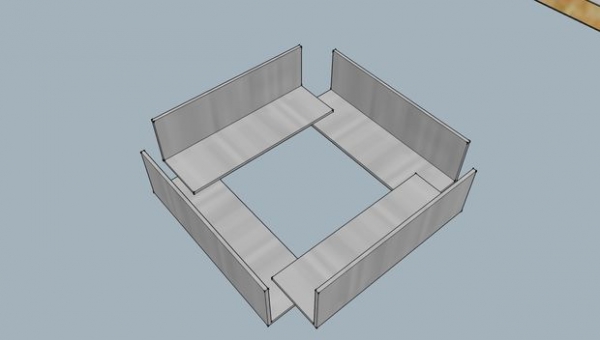

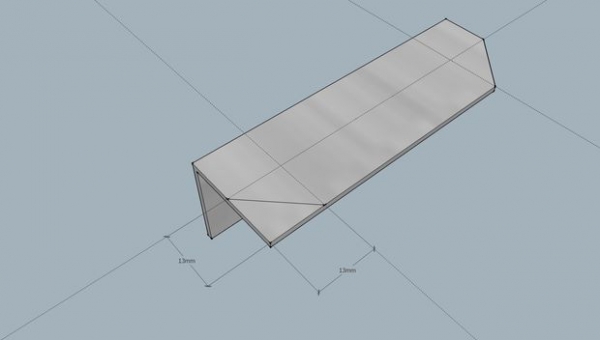

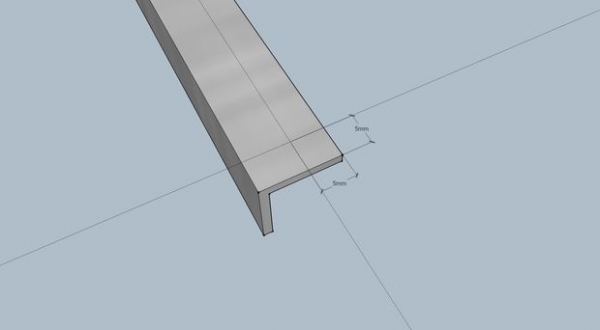

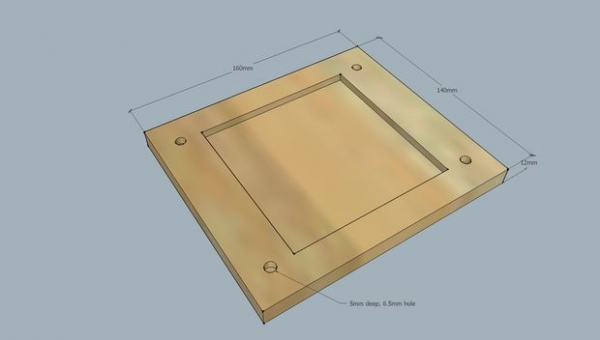

В 25мм x25mm разделы также понадобится нижние углы срезать как хорошо. Это чтобы они не перекрывались, когда они помещены в квадратных с шагом левой ноги. (показано в sketchup (3D) изображения)

Срезать углы выкл.:

- Измеряется 13мм х 13мм квадрат на базовых углах 79мм длина секций

- Нарисуйте диагональную линию через площадь, потом отрезать (ножовка и тиски).

После того как все уголки были отрезаны, вы должны иметь что-то вроде последнего изображения в sketchup.

Шаг 3: резка дерева в Размер

Основание сделано из лома кусок 12 мм фанеры я имел валяется.

Это была сокращена до:

- 100мм х 100мм квадрат (ножовка). Как эта древесина идет ламинированной древесины типа не важно.

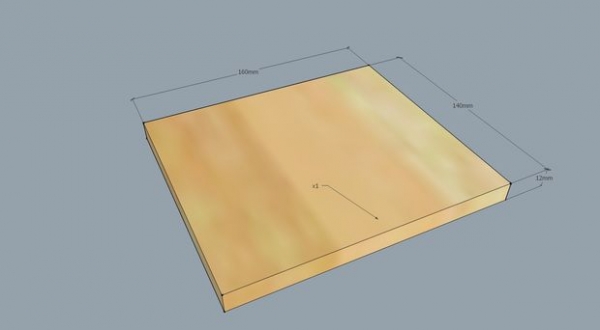

Балансовая стенд изготовлен из стандартной шириной 140 мм х 12 мм сосновой доски.

- Обрабатывала 160мм длина (ножовка).

Примечание: чтобы сделать маршрутизацию сосновой доской проще, я не резал его, пока я не конечная станция, (см. седьмой шаг).

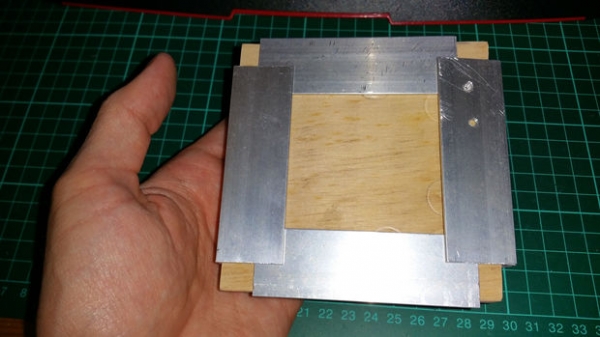

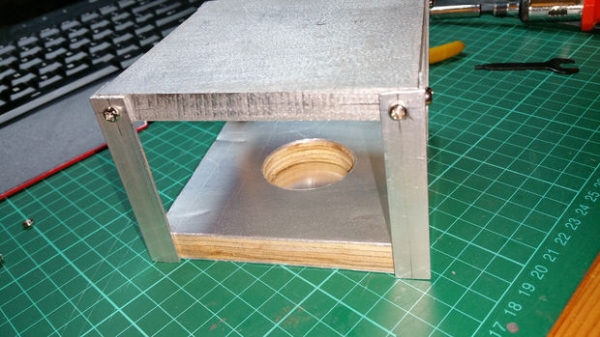

Шаг 4: ламинирование и подготовка основания

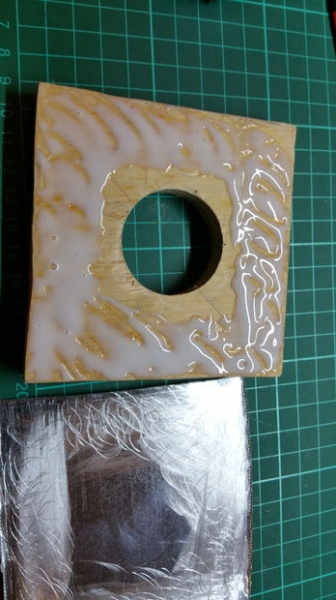

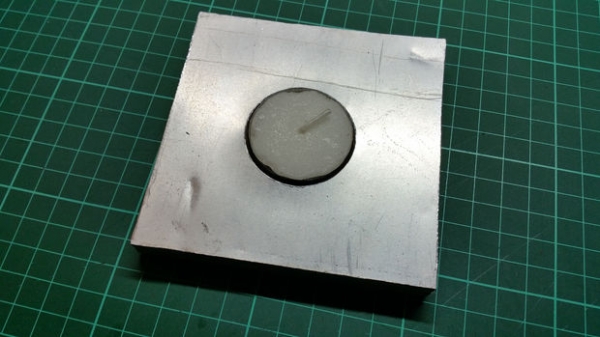

Как я хотела идти за полную алюминиевой отделкой, не используя другую плиту я решила просто ламинат на основание с толщиной листов 0.5.

- Дать один из алюминиевых листов очень грубый песок вокруг краев, это дать клею что-то придерживаться. Как мне нужно было сделать отверстие для чайной свечи света я не песок центре листа.

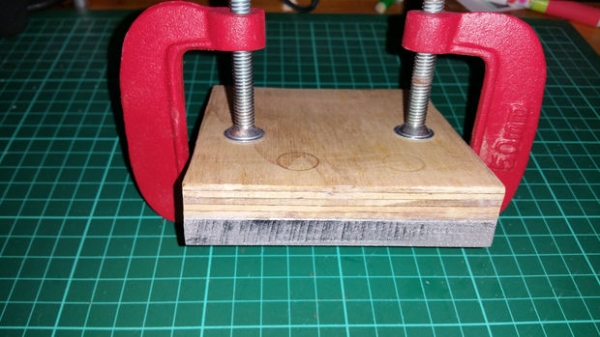

- Нанесите тонкий слой столярного клея на одну сторону фанеры и поместите отшлифовать лист на него

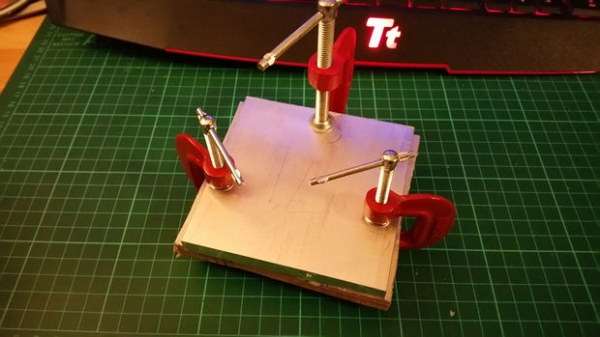

- Сэндвич в алюминиевую пластину против листа и струбцины.

При креплении используйте влажную ткань, чтобы вытереть все столярного клея, который выходит в стороны при зажатии.

Оставьте сохнуть на пару дней, просто чтобы быть уверенным.

Примечание: если эта поверхность была либо больше, либо структурными, то я бы из использовали эпоксидную смолу приклеить ее вниз. Тхо не стесняйтесь использовать эпоксидку для этой части, так как он может сэкономить на повторной клей/зажимая позже.

После полного высыхания зафиксируйте его вниз и (внимательно) 40 мм просверлите отверстие в центре ламинированной стороне.Слегка зашкурить, чтобы снять острые кромки на новую дыру.

Повторите процесс ламинирования на другой стороне фанеры и старайтесь держать свечу отверстие очистить от клея.

Один дополнительный шаг, который я сделала после того, как была фанера ламинированная была очистка сторонами вверх.

- С помощью Dremal Сандер бит и орбитальный шлифовальный песок бокам гладкая.

- Используйте зажимы во время этого процесса, чтобы случайно не поднять ламинат от дерева. (Я повторно позиционируется зажимы, когда я нуждался в песок с другой стороны)

Шаг 5: Металлоконструкции

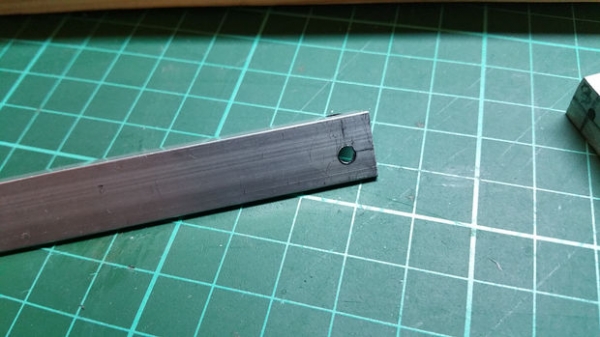

Поскольку у меня нет сверлильного станка я начал с ног, чтобы я мог передать отверстия в нагревательной пластины один раз просверлили насквозь.

- Измерьте и отметьте линию 5 мм от края опоры. Затем отметьте один 5мм сверху.

- Линия отверстие удар с центра кросс просто сделал, и нажмите на него с молотком или молотком

- Повторите для другой верхней стороне

- Как только все вершины помечаются ноги/пробивал этих дрель с 3 мм сверлом

Примечание: как мои отверстия были просверлены руку несколько из них были меньше миллиметра так это хорошая идея, чтобы число внутри угловой части. Это так раз в нагревательной пластины выполнены, вы знаете который придает ноге где.

- С помощью бритвы или другим маркером перенесите отверстия в нагревательной плите. Сделать это на ровной поверхности, применяя давление к ноге прижимать ее к нагревательной пластины при маркировке

- Число всех отверстий на пластине

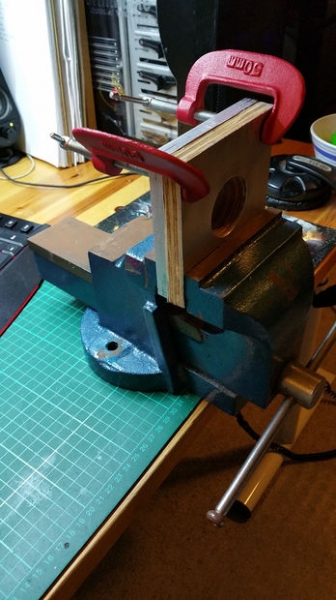

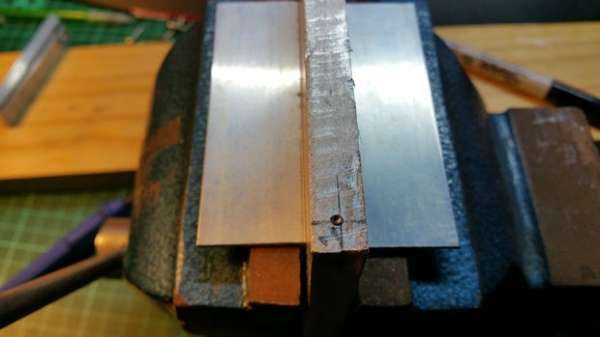

- Зажим нагревающейся пластины в тиски и пробивают центре всех отмеченных точек

В тиски я использую некоторые лом алюминия угол так, чтобы металлические не отмечен вице суппортами.

- Используя 2,5 мм сверло, просверлите все отмеченные отверстия пластины на глубину 6 мм (или чуть глубже)

- Воспользуйтесь м3 резьбонарезной инструмент задействовать все отверстия в тарелке.

- Тест подогнать ножки и винты

От прошлых проектов с использованием алюминия мне не понравилось, как голый алюминий стареет и легко показать вмятин и царапин на протяжении многих лет. Поэтому для этого проекта до сборки я добавил некоторые текстуры, чтобы все открытые поверхности с помощью орбитального сандера.

Все открытые поверхности были лишь слегка отшлифовать, затем протереть чистой влажной тряпкой.

Как только текстурирование завершена, прикрепите ножки и отмерять интервалы в алюминиевое основание штук. Я отметил расположение на нижней стороне многослойное основание, чтобы убедиться, что у меня нет места для ног.

- Смесь эпоксидной смолы и мелко пальто внутри базовой части (25мм x 25мм x 1.4 мм алюминия равный угол). Я только положить клей на внутренние края, области, которая была срезанными углами.

- Пресс в отмеченной позиции и струбцины до сухой

- Закончил, время для тестирования

Шаг 6: Тестирование

Как я хотел, чтобы берег этот будет работать, прежде чем дать это как подарок для моего отца я сделал некоторые основные испытания с приготовления пищи (конфеты) термометр и две одинаковые кружки.

Одна кружка была на нагревателе, другого не было. Оба были заполнены кипяченой водой.

- После первых 15 минут было около 10 градусов (по Цельсию) разница

- Эта тенденция сохранялась на некоторое время

- Более чем час спустя неотапливаемых кружка был комнатной температуры/холодная и с подогревом кружка была стабильно на 50 градусов Цельсия

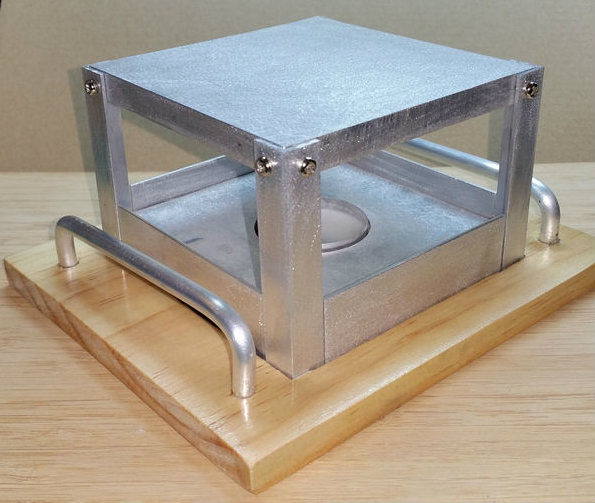

Во время тестирования один вопрос стал очень очевидным. Я совершенно забыл о тепловой энергии, передачи и алюминий проводит тепло очень хорошо.

Это означало, что все дело было слишком жарко, чтобы коснуться, пусть одинокий двигаться, когда горячие. В нижней части на последнем изображении вы можете видеть, что он сидит на плитке, чтобы я мог переместить его на самом деле.

Вроде упс момент….

Поэтому, чтобы исправить это я создал базу для всего блока, который включал некоторые ручки для переноски.

Шаг 7: Каррер Базы

Показать Все Товары

Как отмечалось ранее я не разрубить этот совет все же сделать маршрутизацию легче.

- Отмерьте 140 мм длина сосны и отметить линию карандашом

- Мера площади в центре отмеченной 160мм х 140мм сосновые доски, чтобы соответствовать основанию обогревателя. Мой был около 105мм х 105мм квадрат.

- Зажим дерева вниз готовый маршрут

- Комплект маршрутизатора с режущей кромки на глубину 5 мм, затем вырежьте в центре квадратного сечения. Будьте осторожны, чтобы не запустить ее до углов, как вы можете использовать долото, чтобы удалить оставшийся материал.

- Используйте долото, чтобы удалить закругленные кромки угла, чтобы сформировать аккуратные прямые углы

- Обрезная Сосновая доска вниз на заранее отмеченные 140мм длина

После обрезки длина 140mm я шлифованные поверхности и кромки, чтобы сгладить его.

Чтобы сделать ручки я использовал тиски и языческой силы, чтобы согнуть ручки к требуемой формы.

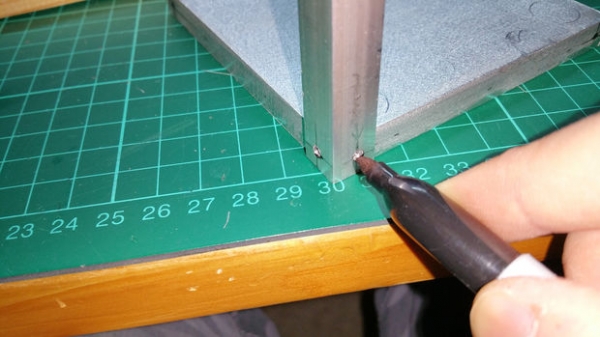

- Отметить линию вокруг штанги 30 мм от одного из концов

- Отметьте другую линию примерно в 100 мм от последней строки

- Место заметное 30мм часть штока в тиски с остальным штанга торчит.

- Аккуратно согнуть стержень вниз до угла 90 градусов достигается

- Перемещение изогнутой части вниз в тиски и закрепите на 100мм марка.

- Аккуратно согнуть штанги снова до угла 90 градусов достигается (см. фото)

- Отрезать пруток на 30мм второй Марк, чтобы создать ручку

- Повторите процесс для второй ручки

Примечание: я забыл использовать мой лом алюминиевый для углов этот процесс и как вы можете видеть вице суппорта ознаменовало собой стержней.

Как ручки сгибаются вручную, вы могли бы найти они не имеют единой формы. Как такое может потребоваться свободной рукой просверлить отверстие местах. Что я и сделал в изображениях выше.

- Размечают отверстия ручки местоположений

- Используя 6.5 мм сверло, просверлите в отмеченных точках на глубину 5мм

- Тест подогнать ручками.

Если все подошло хорошо использовать орбитальный Сандер для отделки поверхности.

У меня было только несколько четких брызг краски вокруг, чтобы закончить его так, я дал ему пару пальто и оставил его сушиться (снаружи) на несколько дней, чтобы избавиться от запаха краски. Я наверное бы ушла с льняное масло готово, если я имел какие-то левые.

После того как основание полностью высохнет настало время подогнать ручками.

- Предоставляю дно 4мм на каждый стержень ручки грубой шлифовки или неглубокие порезы, дать клею что-то сцепление на

- Смешайте небольшое количество эпоксидной смолы и применяется внутрь отверстия, используя немного бракованный материал или вкладыши.

- Поместите ручки в монтажные отверстия и крана в положение

- Убирать излишки эпоксидной смолы в случае необходимости

- Оставить сохнуть

- свершилось!!

Шаг 8: Закончен

А построить нужны некоторые изменения в последнюю минуту оказалось, довольно хороший и очень хорошо работает, чтобы держать горячие напитки горячими в течение нескольких часов.

Я надеюсь, что это дает вам некоторые интересные идеи строить.

Спасибо за чтение и удачи!

Источник www.instructables.com