Газобетонные блоки: недостатки и преимущества

Газобетон — это современный строительный материал. Газобетонные блоки недостатки имеют различные. Их можно ликвидировать при наличии достаточного опыта и знаний. Газобетон — это ячеистый бетон автоклавного твердения. В его состав входит известь, кварцевый песок, алюминиевая пудра, цемент и вода.

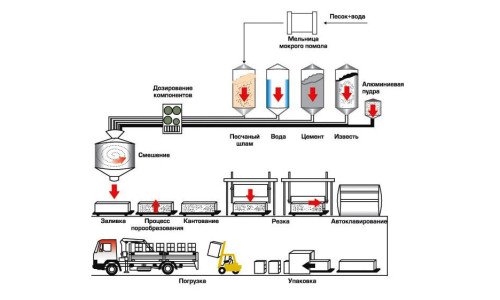

Схема производства газобетона.

Классификация материала по маркам и плотности

Компоненты тщательно смешивают и отправляют в автоклав, в котором создают условия, позволяющие вспенивать смесь. Алюминиевая пудра подвергается коррозии, выделяется водород, который способствует возникновению пор, придающих составу необходимую консистенцию.

Из него формируют блоки, изготавливают обычные и арочные перемычки, плиты перекрытия, покрытия и лестничные ступени. На блоки наносят маркировку, по которой можно определить их особенности. Газобетон бывает следующих видов:

- D 300-D 500 — теплоизоляционный;

- D 500-D 900 — конструкционно-теплоизоляционный;

- D 1000-D 1200 — конструкционный.

Таблица разновидностей газобетонных блоков.

Газобетонные блоки классифицируют по плотности, размерам, прочности на сжатие, весу. Предпоследний показатель зависит от марки газобетона: чем она выше, тем более прочным он будет. Показатели достигают 1,5-3,5 кг/см². Морозоустойчивость практически одинакова для всех марок газобетона. Паропроницаемость увеличивается по мере снижения марки изделия.

Все газобетонные блоки подходят для качественного строительства зданий. Самостоятельное возведение домов с применением газобетона не позволяет строить здания более чем с 3-мя этажами. Изделия толщиной до 30 см используют при возведении однослойных стен, а материал шириной от 20 см применяют для строительства 2- 3-слойных и наружных стен, перегородок и ограждений.

Блоки весом 25-30 кг используют как лотковые для наполнения бетоном или армирования и применяют при закладке фундамента. Стены из газобетона получаются более однородными, а процесс их оштукатуривания будет более быстрым и легким.

Незначительное производство рассматриваемого материала не предусматривает закупку специальных емкостей, предназначенных для хранения полученных блоков. В противном случае потребуется хранилище. Исходное изделие дозируется и подается в газобетоносмесители ручным либо автоматическим методом. Ручное смешивание способствует нарушению тепло- и звукоизоляционных свойств блока. Автоматическое оборудование позволяет изготавливать газобетон с необходимыми характеристиками.

Следующий этап производственного процесса предусматривает ввод газообразователя. Ингредиенты перемешиваются на протяжении 10 мин. Готовая смесь заливается в формы. Газообразование смеси происходит в течение 2-4 ч. Излишки материала, которые остаются в процессе увеличения объема состава, срезают (чтобы получить ровную форму). Сырой материал оставляется в формах на 8 ч. Готовая продукция сушится 48 ч.

Вернуться к оглавлению

Основные преимущества

Преимущества газоблока.

Газобетон сочетает в себе лучшие свойства камня и древесины:

- легкость;

- прочность;

- доступную стоимость;

- простоту обработки;

- теплоизоляционные свойства;

- звукоизоляционные свойства;

- огнестойкость;

- экологичность;

- устойчивость к биологическому воздействию.

Блоки из газобетона довольно легкие и достаточно прочные. Стандартный блок 625х100х250 мм весит не более 8 кг, а его плотность достигает 500 кг/куб.м. Поэтому расход раствора уменьшается, а строительство выполняется более оперативно. Нагрузка на фундамент снижается, поэтому на постройке дома можно сэкономить.

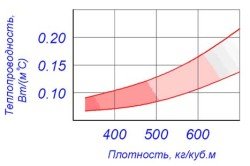

Простота обработки газобетонных блоков позволяет ускорять и упрощать строительство. Их можно пилить и резать обычными ручными инструментами, придавая необходимую форму и размер. Коэффициент теплопроводности в сухом состоянии 0,12 Вт/м°С.

Продукция из газобетона марок D 500 и D 600 отнесена к категории конструкционных и теплоизоляционных материалов. У нее низкая теплопроводность, с ее помощью выполняют строительство стен, обеспечивающих тепловую защиту помещения зимой, а летом в помещении сохраняется оптимальная температура. Высокие показатели теплоизоляции обеспечиваются благодаря тому, что в состав газобетонных блоков входит 90% воздуха.

Зависимость теплопроводности газобетона от плотности.

Материал гасит звуки в разной степени в зависимости от густоты раствора, марки, технологии кладки стен и их толщины. Его применяют для строительства высотных зданий в больших городах. Газобетон — материал негорючий, строения из него принадлежат к I-II степеням пожаробезопасности. Он не горит и препятствует распространению огня.

Радиоактивность продукции для строительства определяют в лабораториях. У газобетонных блоков этот показатель ниже допустимой нормы. Они не образуют и не источают токсинов.

Газобетон не уступает по безопасности для здоровья жильцов природным материалам. Его использование препятствует скоплению влаги и пара в стенах помещений. Конструкции способны пропускать воздух аналогично древесине, но не подвержены гниению и более долговечные.

Газобетонные блоки устойчивы к неблагоприятному воздействию окружающей среды.

На них не образуется грибок, плесень и бактерии даже при уровне влажности 98% и температуре воздуха 30°С. Материал не требует антисептической обработки, превосходя по этим показателям древесину. Специалисты утверждают, что с помощью этих изделий можно возводить более ровные стены, облегчая труд строителей.

Вернуться к оглавлению

Недостатки материала

У рассматриваемого изделия есть свои недостатки. Их нужно учитывать перед началом строительных работ. К недостаткам газобетона специалисты относят:

- низкие показатели прочности на сжатие;

- низкую прочность готового строения;

- высокую степень поглощения влаги;

- высокую хрупкость;

- низкую степень удержания крепежей с помощью дюбелей.

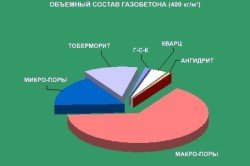

Объемный состав газобетона.

Большинство секций после завершения стройки покрывается трещинами, которые проходят не по швам, а по изделию. Применение газобетонных блоков в многоэтажном строительстве требует наличия знаний, опыта и точных расчетов. Нежелательно применять для возведения высоток материал с низкой степенью прочности на сжатие. Применение изделий с большей плотностью исключает опасность их использования.

Выполнение последующей отделки стен может осложняться из-за высокой степени поглощения влаги. Впитывание воды из слоя нанесенной шпаклевки может привести к тому, что не будет достаточного сцепления отделочного материала с поверхностью стен. Снизить этот показатель можно с помощью неоднократного нанесения на поверхность грунтовки.

Хрупкость изделий из газобетона заметна в местах строения, в которых допустимы отклонения. В этих точках возникают трещины, расползающиеся по стенам. Специалисты советуют использовать при монтаже оконных и дверных блоков монтажную пену из-за низкой степени прочности крепления саморезов.

Недостатки газобетонов можно устранить своими руками. С трещинами, которые возникли на оштукатуренных стенах, можно быстро справиться. Строители рекомендуют тщательно шпаклевать стену гипсовой шпаклевкой или цементно-песчаной штукатуркой в 1 слой. Затем на покрытие необходимо прикрепить с помощью специального клея стеклохолст любой плотности. Поверх него наносится несколько слоев финишной шпаклевки.

Кладка в зимнее время года может продуваться. Препятствовать проникновению в комнаты холодного воздуха можно с помощью заделывания всех стыков и оштукатуривания стен после отделки. Сильное снижение температуры способствует промерзанию перевязывающего ряда кирпичей. Поэтому материал можно заменить полимерными связками. Армопояс и перемычки могут быть достаточно холодными. Поэтому требуется использовать пенобетонные перекрытия. Удерживать в доме теплый воздух надолго поможет использование дополнительных утеплителей.

Читайте также: Дома из пеноблоков с кирпичом

Минусы дома из пеноблоков

Как изготовить формы для блоков — читайте здесь.