Арболитовые блоки своими руками: особенности технологии, правила изготовления

- 1 Посмотрите видео как сделать арболитовые блоки своими руками

- 2 Особенности технологии изготовления арболитовых блоков

- 3 Технические условия изготовления арболитовых блоков своими руками

Благодаря высоким эксплуатационным характеристикам и экологически чистому составу арболитовые блоки составляют достойную конкуренцию традиционным строительным материалам. Обладая небольшим весом, они снижают нагрузку на фундамент, делают процесс укладки простым, не требующим привлечения специальной техники и приспособлений.

В домах из арболита устанавливается комфортный микроклимат, который объясняется способностью материала пропускать воздух и низкой теплопроводностью. Помимо большого содержания в составе древесной щепы, блоки не подвержены микробиологическим процессам. Среди основных преимуществ выделяются также низкая цена и доступность.

Посмотрите видео как сделать арболитовые блоки своими руками

Особенности технологии изготовления арболитовых блоков

Арболитовые блоки изготавливаются на основе заполнителя и портландцемента с добавкой небольшого количества химических веществ для улучшения свойств блоков. Тем, кто хочет освоить технологию, нужно подробнее изучить каждый компонент, чтобы выбрать для смеси правильные ингредиенты.

Читайте также: Дорожная геосетка в базальтовом варианте

С функцией вяжущего компонента прекрасно справляется портландцемент (М400, М500). Расход материала зависит от используемого заполнителя, а точнее его параметров. Чем мельче древесина, тем больше потребуется вяжущего вещества. Для приготовления одного куба раствора потребуется примерно 250 кг цемента.

Для придания блокам устойчивости к воздействию внешних факторов в раствор добавляются химические вещества, которые наделяют его ценными свойствами.

Читайте также: Джутовый линолеум: особенности, преимущества и недостатки, правила укладки

Пропорции раствора для получения 1 куба арболита:

• 300 кг заполнителя;

• 300 кг цемента;

• 400 литра воды.

Химические добавки составляют 2-4% от веса вяжущего компонента.

• подготовка компонентов к замесу, химическая обработка заполнителя;

• соединение древесного компонента с портландцементом (в отдельных случаях могут добавляться пластификаторы, но не более 1%);

• замес раствора с использованием воды;

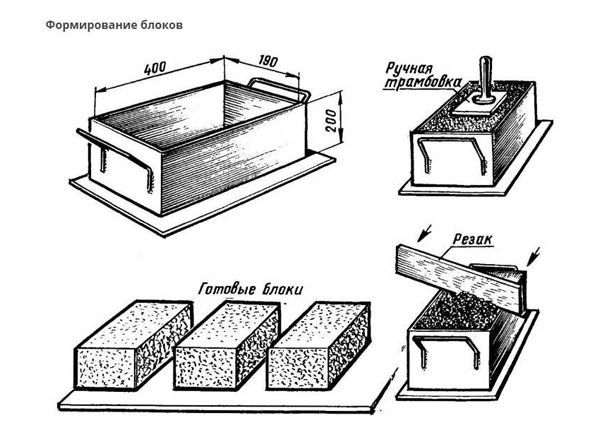

• заполнение форм;

• прессование или уплотнение;

• просушка при определённых условиях;

• распалубка и досушивание блоков при температуре 60°С в течение 2-х дней;

• обработка поверхностей (выполняется при необходимости).

Технические условия изготовления арболитовых блоков своими руками

Чтобы продуктом производства стал вполне качественный строительный материал, нужно при изготовлении придерживаться следующих правил.

• В качестве заполнителя использовать только очищенную древесину от мусора, земли и других посторонних веществ. Опилки, стружка и щепа перед замесом проходят подготовку, которая заключается в измельчении крупных фрагментов до стандартных параметров (максимально 10х25 мм) и химической обработке. Нейтрализация сахара способствует лучшему уплотнению компонентов раствора при соединении, формовке, прессовании. Удаление микроорганизмов из органики предотвращает процесс гниения и образования грибкового налёта, что повышает срок эксплуатации конструкции из арболита. При изготовлении блоков без нарушения процедуры очистки материал приобретает нужную прочность и гибкость.

Читайте также: Жидкий утеплитель: состав, область применения, преимущества и недостатки, виды

• Для уплотнения раствора в формах следует использовать вибростол. Его можно взять в аренду либо сделать своими руками.

• В зависимости от показателей плотности блоки могут производиться 2-х видов (теплоизоляционные и конструкционные). Для кладки несущих стен изготавливают монолитный материал, для простенков – пустотелый. Для оптимизации производственного процесса можно воспользоваться специальными приспособлениями, прессами, вибростендами.

• Процесс отвердения лучше производить на проветриваемых площадках, не допуская прямого попадания солнечных лучей. Транспортировать при необходимости готовые изделия можно только спустя 2-3 недели после окончательной просушки.

Если в домашних условиях нельзя создать температурный режим двухдневной сушки 60°С, то нужно просто уложить блоки, вынутые из форм, на открытой площадке на 15-20 дней. Главные условия: циркуляция воздуха и отсутствие прямого попадания солнечных лучей. Температура должна быть не ниже 12-13°С.