Армирование стен из газосиликатных блоков: способы укладки металлического каркаса

За сравнительно короткий промежуток времени газоликатный кирпич или газобетон завоевал большую популярность у строителей. Невысокая стоимость, низкие транспортные затраты и отсутствие сложностей в процессе погрузо-разгрузочных работ все больше привлекают внимание потребителя.

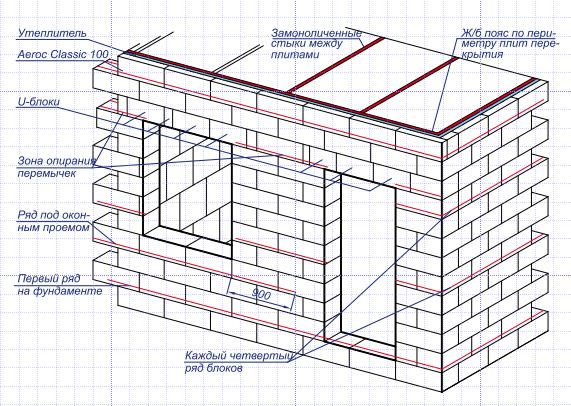

Кладка стен из газосиликатных блоков.

Профессионалы выделяют несколько преимуществ газобетона:

- Ровная геометрия блоков позволяет укладывать их на клеевой раствор, благодаря чему достигается экономия тепла более чем на 30%.

- Обработка в процессе производства придает высокую прочность возводимым строениям.

- Возведение стен из газобетона обеспечивает отличную паропроницаемость помещений и не требует усиления фундамента из-за небольшого веса блоков.

Кроме вышеперечисленных достоинств, газобетон выгодно выделяется среди современных строительных материалов довольно низкой ценой за единицу изделия.

Возведение строения

Сооружение стен из газобетона должно сопровождаться обязательной укладкой армирующего каркаса. Основу блоков составляют смешанные в определенной пропорции цемент, кварцевый песок и газообразователи, а наполнителями служат известь, шлаки и гипс. Благодаря автоклавной обработке газосиликатных блоков они легко изменяются в процессе строительства и отделки: режутся, пилятся и сверлятся.

Одновременно с этим такие стены могут деформироваться под влиянием внешних факторов, движения грунта или основания. Поэтому очень важно в процессе укладки выполнять армирование стен. Особое внимание следует уделить нагружаемым местам: проемам над окнами и дверями, порогам.

Стена из газобетона хорошо переносит воздействие на сжатие, но не на растяжение. Поэтому при длине свыше 6 м требуются устройство температурного расширительного шва и укладка армирующей сетки.

Схема армирования стены.

Исходя из возможных нагрузок, используется несколько видов и подходов в укладке армирующих элементов:

- Наиболее распространенным вариантом укладки армирующей конструкции является ее расположение в наиболее уязвимых местах: проемы в стенах. Рекомендуют использовать его во всех строениях, возводимых из газосиликатных блоков. Исключением могут быть строения, возводимые посредством монолитной конструкции, где стена из газобетона не испытывает нагрузки. Такой материал выполняет функцию лишь наполнителя между опорами.

- Второй способ армирования стен из газосиликатных блоков используется в том случае, когда строительство выполняется из свежих изделий, которые не прошли еще усадку. Его использование характерно в пик строительных работ, когда производимые партии направляются на стройплощадки. Преимущественно подобные работы проводятся в местах с наиболее существенными температурными колебаниями, чтобы избежать чрезмерной усадки при понижении температуры наружного воздуха или повышенном уровне грунтовых вод в весенний период.

- Третий тип на просторах нашей страны не получил распространения — вертикальный. Заключается он в соединении нижнего бетонного пояса с верхним армирующим поясом. Применяется при строительстве в сейсмоопасных зонах и ураганоопасных регионах. Применяется при возведении строений на наклонной местности (на холмах, склонах) и в горах.

Вернуться к оглавлению

Способы укладки металлического каркаса

Для усиления возводимой конструкции строители используют несколько способов укладки каркаса.

Вернуться к оглавлению

Заглубление арматуры в полость камня

Наиболее распространенной разновидностью укладки арматуры является ее погружение в камень. Для этого по всему ряду проделываются две штробы приблизительно 2,5*2,5 см. Следует учитывать, что проделывать ее нужно не ближе 6 см от наружного и внутреннего краев.

Штробу можно проделать с помощью: электроштроборезом, ручным штроборезом, угловой шлифмашиной или перфоратором.

Штроба может проделываться:

- Электроштроборезом — профессиональным инструментом. Работа протекает быстро, без образования пыли и мусора. Но стоимость такого оборудования достаточно высока, чтобы приобретать его для домашнего использования.

- Угловой шлифмашиной. Рабочий процесс сам по себе быстрый, но сопровождается тщательными измерениями глубины и расстояний. Образуется большое количество пыли от пропиливания газосиликатных блоков.

- Ручным штроборезом. Медленно, тяжело, без образования пыли. Проделав углубления нужного размера, необходимо из них убрать измельченный камень посредством кисти, пылесоса или строительного фена. Удалив ненужный сор и крошки, обязательно смачивают бороздки. Это нужно для наиболее качественного сцепления раствора с основанием. На следующем этапе влажные борозды заполняют более чем наполовину готовым раствором. Это может быть обычный кладочный раствор или специальный термоизолирующий. При использовании последнего между блоками не образуются мостики холода, и драгоценное тепло не уходит.

Вернуться к оглавлению

Укладка арматурного каркаса из стали

Укладка арматурного каркаса для стены из газосиликата.

Альтернативным вариантом армирования газосиликатных блоков является укладка парных оцинкованных полос размером 8 мм*1,5 мм. Их использование не требует предварительной подготовки поверхности и нарезки штроб. Их укладка допускается на небольшой слой раствора с последующим прижатием и нанесением второго слоя клеящего раствора.

Чтобы правильно подобрать арматуру, следует провести предварительные подсчеты в соотношении площади сечения стены и толщины блока. Но если попытаться обойтись без длительных математических подсчетов, то следует запомнить правила:

- При толщине блоков в 25 см и свыше необходимо использовать арматуру не менее 6 мм в диаметре и укладывать ее в два слоя, но не ближе 6 см от края блока.

- Если блоки меньше 20 см, то оптимальным будет применение арматуры 8 мм и использование ее в один ряд, по центру.

Рассматривая вышеприведенные примеры укладки армирующего каркаса для газобетона, можно прийти к выводу, что использовать следует исключительно специальный клеевой состав во избежание возможных мостиков холода.

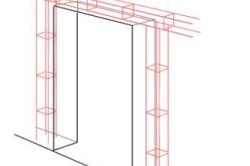

Армирование дверных проемов.

Его применение позволяет:

- Добиваться более качественной и ровной укладки блоков.

- Минимизировать кладочный шов — от 2 мм для клеевого раствора.

- Готовый состав раствора значительно снижает временные затраты при укладке блоков и увеличивает объемы выполнения работ, что сокращает время на постройку здания.

При выполнении армирования газоблоков существуют такие особенности и обязательные требования, как:

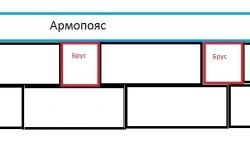

- Допустимое расстояние между горизонтальными армирующими поясами не должно превышать 100 см, поэтому, рассчитывая необходимый материал, следует учитывать, что прокладывать армопояс нужно через каждые четыре ряда при высоте блока в 25 см и каждый третий при 30 см высоте.

- Нагружаемые участки возле перемычек и проемов армируются с заведением арматуры до 90 см в обе стороны.

- При отсутствии единого монолитного металлического каркаса и примыкающих стен арматура должна быть заведена на нее путем сгибания под прямым углом и методом нахлеста до 50-70 см.

Причины, воздействующие на несущую способность газосиликатных блоков, нейтрализуются сооружением армирующего пояса при завершении строения.

Вернуться к оглавлению

Сооружение армирующего пояса

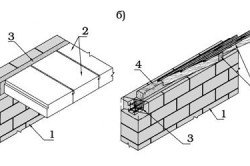

Схема армирующего пояса: 1 – стена, 2 – перекрытие, 3 – армирующий пояс, 4 – мауэрлат, 5 – элементы кровли.

Каждое строение должно завершаться устройством железобетонного каркаса. Сам по себе он напоминает фундамент. При его сооружении используются металлический каркас из прутьев, соединенных под прямым углом, и бетон.

На верхнем ряду сооружается деревянный короб, внутри которого размещается на одинаковом удалении металлический каркас из арматуры не менее 6 мм в диаметре. Наружная часть каркаса должна располагаться не ближе 5-6 см от края опалубки. Это нужно, для того чтобы должным образом защитить металл от возможного воздействия сырости и коррозии. Для лучшего соединения заливаемого пояса в последний ряд вбиваются через равные расстояния гвозди, куски арматуры или катанка.

Армопояс должен заливаться за один раз, иначе частичное заполнение опалубки приводит к снижению твердости пояса и практически не повлияет на усиление возводимой конструкции.

При выполнении армирования строения железобетонным поясом создается вероятность оттока тепла из помещения. Устранить его можно путем утепления минеральной ватой или пенополистиролом.

Учитывая внешние факторы и причины, воздействующие на строение, можно сделать вывод, что армирование любого строения из газобетона является обязательным условием и необходимостью.

Вернуться к оглавлению

Необходимый инвентарь

Схема монтажа армопояса.

В процессе строительных работ по армированию возникает необходимость в использовании таких инструментов, как:

- штроборез (электрический или ручной), болгарка — для нарезки ровных и аккуратных борозд для закладки арматуры;

- щетка или строительный фен, использующийся для уборки остатков пыли из углублений;

- измерительный инструмент — рулетка, строительный уровень;

- шнуровка.

Для сооружения армирующего пояса дополнительно понадобятся:

- инструменты для сборки опалубки — шуруповерт, отвертка и молоток;

- болгарка и диски по металлу для нарезки необходимых отрезков;

- небольшие палки и молоток для более качественного уплотнения заливаемого бетона.

Появление современного строительного материала — газобетона позволяет сокращать время на возведение строения различной этажности и конструкции. Его использование значительно снижает затраты на отопление и придает помещениям определенный комфорт и атмосферу, свойственные только чистым экологическим материалам. А правильный подход к проектированию и соблюдение технологии строительства обеспечивает длительную эксплуатацию и исключает периодические ремонтные работы.